【冶金|超高速激光熔覆研究现状及应用】

文章图片

文章图片

文章图片

文章图片

硬铬电镀是在航空航天、石油天然气、煤机、汽车、造纸等各个领域 , 为了实现轴辊类零件的表面硬度、耐腐蚀性、耐磨性强化或尺寸修复一种广泛使用的标准工艺 。 然而 , 硬铬电镀耗能大 , 且对环境污染非常严重 , 常用CrO3(也称为Cr6+)毒性极高 , 是一种致癌物质 。 因此 , 世界各国相继出台法规对电镀工艺进行限制 , 例如在我国 , 党十九大报告提出:要构建市场导向的绿色技术创新体系 , 推进资源全面节约和循环利用 。 在欧洲自2017年9月后只有在特别授权的情况下才可以使用硬铬电镀工艺 。

当前 , 表面处理技术的应用市场非常广阔 , 常见的表面涂层制备技术还有热喷涂、激光熔覆等 。 在替代硬铬电镀方面 , 采用热喷涂技术制备的涂层与基体的机械结合能力较差 , 涂层与基体间易产生裂纹 , 从而易引发涂层剥落等状况 , 采用激光熔覆技术制备的涂层与基体之间呈冶金结合 , 但通常情况下其涂层厚度较大 , 制备的效率较低 , 在对薄壁或小尺寸零件进行熔覆时 , 相对较大的热输入会使工件发生收缩和变形 。 因此 , 热喷涂和激光熔覆仅在少数应用场景中取代硬铬电镀 。 在这种情况下 , 限制电镀带来的市场空白势必会引发新技术的变革 。

德国弗劳恩霍夫激光技术研究所(Fraunhofer ILT)和亚琛工业大学(RWTH Aachen University)的研究人员于2013年开始研究 , 并在2017年成功研发了一种用于涂层的修复金属部件的工艺——超高速激光熔覆技术 。 超高速激光熔覆技术一经提出 , 就被大量学者和研究人员关注 , 逐步代替原有的硬铬电镀工艺 , 并且应用领域迅速拓展 , 延伸到了汽车零部件涂层制备、金属增材制造等场合 。

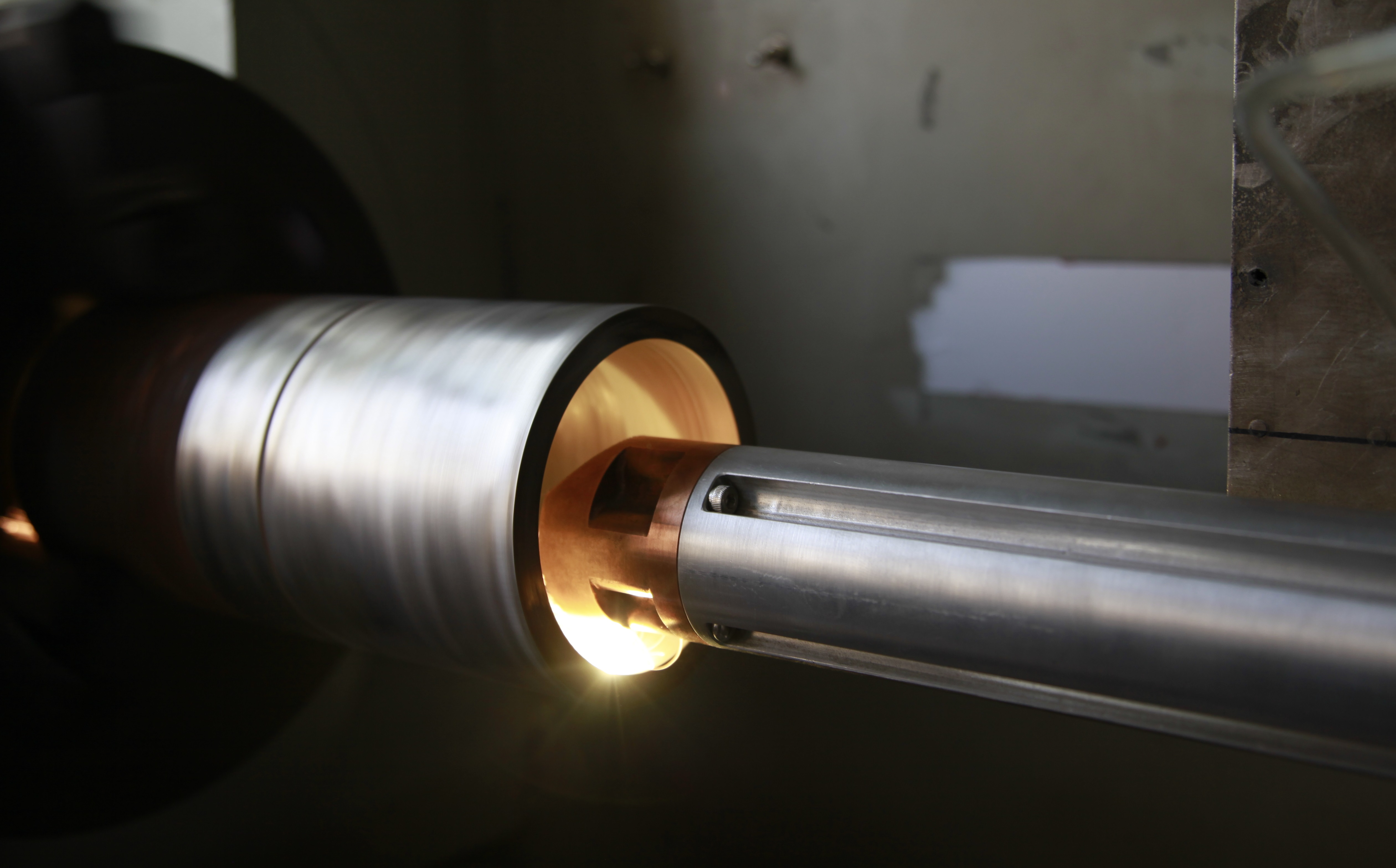

超高速激光熔覆 , 德文缩写为EHLA , 英文为Extreme High Speed Cladding , 是采用同步送粉的方式 , 通过调整粉末焦平面与激光焦平面的相对位置使熔覆粉末在基体上方与激光束交汇发生熔化 , 随后均匀涂覆在基体表面 , 快速凝固后熔覆层稀释率极低且与基体呈冶金结合 。 它与传统激光熔覆本质的区别是改变了粉末的熔化位置 。 在超高速激光熔覆中 , 落在基体表面的是液态的熔覆材料而不是固态粉末颗粒 , 所以可显著提升其熔覆速度 。 传统激光熔覆的熔覆速度通常为0.5~2.0m/min 。 而超高速激光熔覆的熔覆速度为20~200m/min , 提升了40~100倍 , 如此高的熔覆速度意味着该技术可用于大面积零件的涂覆 。

由于超高的熔覆速度降低了能量密度以及在基体上方熔化的粉末吸收了大量激光能量 , 使得超高速激光熔覆的热输入明显减少 , 传统激光熔覆的热影响区深度通常为毫米尺度 , 而超高速激光熔的热影响区为微米尺度 。 超高速激光熔覆制备的涂层更为光滑且后续机加工步骤少 , 用传统激光熔覆制备的涂层厚度通常大于0.5mm , 而超高速激光熔覆制备的涂层厚度在0.05~1mm之间 , 且表面粗糙度可降至原来的1/10 , 仅需磨削即可满足要求 。 此外 , 超高速激光熔覆与硬铬电镀相比 , 制备出的涂层无气孔、裂纹等缺陷 , 且更加环保;与热喷涂相比 , 其可节约大约90%的材料 。 因此超高速激光熔覆技术逐渐在工业中取得应用 , 它也被誉为当前可替代电镀最具竞争力的工艺 。

我国是世界上最大的煤矿液压支架生产国 , 产品不仅满足于国内市场需求 , 而且会出口美国、欧洲、东南亚等多个国家和地区 。 然而液压支架的核心部件 , 例如液压立柱、千斤顶等均需要进行表面防腐和耐磨等处理 , 在制造和维修两个方面每年需要处理的量就有近百万平方米之多 , 传统电镀工艺给企业带来的环保压力非常大 , 并且电镀镀层在质量、性能以及大修周期、修理费用等后期的成本维护方面也存在许多缺陷 。 随着超高速激光熔覆的发展 , 这些问题迎刃而解 。

传统的汽车制动盘是由含有层状石墨相的灰铸铁制成 , 这种材料虽然有较好的导热性和高的热容量 , 但是其耐腐蚀性和耐磨损能力差 , 需要在其表面制备耐腐蚀和耐磨损的涂层 。 目前电镀和热喷涂等传统的表面处理工艺难以使灰铸铁与其表面的涂层发生冶金的表面处理工艺难以使灰铸铁与其表面的涂层发生冶金结合 , 还容易在涂层中产生气孔和裂纹等缺陷 。 针对该问题 , 德国弗劳恩霍夫激光技术研究所(Fraunhofer ILT)的研究人员采用超高速激光熔覆技术在制动盘表面制备了一层涂层 , 该涂层与基体呈冶金结合 , 不会发生剥落 , 且低热输入还可以防止制动盘灰铸铁的碳元素溶解到其表面的熔池之中 , 从而避免了产生气孔以及涂层和结合区的裂纹等 。

推荐阅读

- 历史上十位被自己发明杀死的科学家

- 2001年,英国背包客情侣深夜遇袭,女友逃生男友失踪,谁是真凶?

- 物业好心提醒:这几种车位最好别买,有你后悔的时候

- 女子占用私人车位被砸车,找物业赔偿被拒:你看看你把车停在哪

- 月球“小屋”距离80米,玉兔二号要走两三个月,速度为啥这么慢?

- 男子追着汽车奔跑的一幕令人心酸,网友:如果你穷,爱情追不回来

- 揪心!湖南一轿车不慎坠河致2人身亡,现场情况曝光

- 时速100千米的汽车,抵达冥王星需6849年,到达火星需要228年

- 历史上有什么诡异事件,但其实是很有科学道理的?

- 车子坠入冰河,救援队紧急赶来,车主的行为却让所有人愤怒